专属客服号

微信订阅号

全面提升数据价值

赋能业务提质增效

摘要:微反应技术的发展历史只有30多年,但因其强大的优势越来越受研发机构和企业的关注。本文介绍了微反应器的优势、微反应技术的研究现状以及面临的阻碍,分析了微反应技术的发展现状。

微反应技术是一种采用微通道反应器代替传统的化学反应器进行化学反应的工艺技术。微通道反应器也称微反应器,是一种以连续流动为基础的微通道管式反应器。“微”并不是指微反应设备的外形尺寸小或者产品产量小,而是指工艺流体的通道在微米级别(10-1000微米),微反应器包含成百万上千万的微型通道,也可以实现产品的大量生产。

微反应器具备常规反应器无法比拟的优势

微结构赋予了微反应器很大的比表面积,是传统釜式反应器的几百倍甚至上千倍;微反应器的传热和传质能力极强,可以实现高效传热,传递物料也可以瞬间均匀混合。以上性能保障了微反应器可以用在强放热反应、反应物或产物不稳定的反应、对反应配比要求很严格的快速反应、危险化学反应、高温高压反应等一系列常规反应器无法实现的反应。

微反应器的优势可以总结为以下几点:

1.精确控制反应温度:极大的比表面积赋予微反应器极大的换热效率,能够及时导出反应瞬间放出的大量热量,保持稳定的反应温度,避免了常规反应器因为无法及时导出反应热导致局部发生副反应的问题,能够提升产品的收率。

2.精确控制反应时间:常规反应器一般以逐渐滴加的方式进行物料的添加,以避免发生剧烈反应,容易导致部分物料停留时间过长,产生副产物,降低反应收率。微反应器中发生的是连续流动反应,一旦达到最佳反应时间就将物料向下一步反应传递或者停止反应,物料在反应器中的停留时间可以得到精确控制,从而减少副产物。

3.精确控制物料混合比例:在常规反应器中,易发生物料以不适当的比例混合,容易发生副反应,产生副产物。微反应器的反应通道直径小,物料可以按照适当的比例精确快速均匀混合,有效减少副产物的生产。

4.提升反应过程安全性:物料在微反应器内进行连续流动反应,因此反应器中停留的物料数量维持在较少数量,如果发生失控,危害程度有限。微反应器具有极大的换热效率,能够及时移走反应热,维持稳定的反应温度,有效避免安全事故和质量事故的发生,因此微反应器能提升反应过程的安全性,实现安全高效生产。

5.无放大效应:采用传统的釜式反应器生产,由于生产设备的传热传质效果受到设备大小的影响,因而工艺小试成功后放大时,需要花费一定时间摸索。而微反应器无需进行设备尺寸的放大,而是增加微通道的数量来进行工艺放大,所以小试成功后产品可以直接投入生产,节省从实验室到投入生产的时间。

综上,微反应器有许多常规反应器无法比拟的优势:微反应器能够有效减少副产物,提升产品收率,增强产品选择性,产品质量得到提升;副产物减少还能降低对环境的影响,增强反应过程的环保性;微反应器生产缩短反应时间,提升了生产过程的安全性,使企业实现安全生产,达到降本增效的目标。

微反应技术处于快速发展阶段

微反应技术的概念于1995年由德国的埃菲尔德微反应技术公司的创始人Wolfgang Ehrfeld教授首次提出,埃菲尔德公司是第一家将微反应技术进行商业化的公司。据不完全统计,目前全球已有50多家微反应器的供应商,主要集中在欧美等发达国家。许多欧洲的企业和研发机构,尤其是大型的化工和医药公司都在致力于开发和应用基于微反应器的新生产工艺,美国康宁、德国拜耳和巴斯夫、瑞士龙沙等公司相继成立了专门的部门负责微化工技术的开发应用,研发并推广其生产的微反应器。

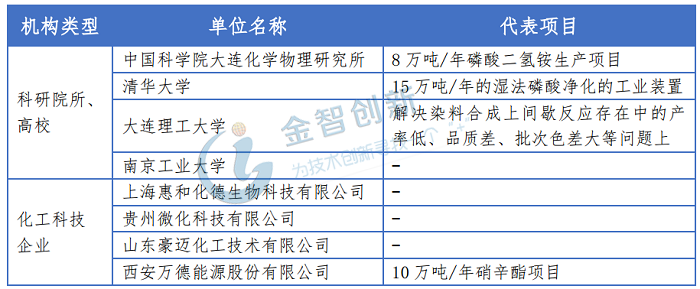

欧美生产的微反应器相对先进,但对我国的销售价格昂贵,且服务于价格不对等,阻碍了微反应技术在我国的应用。我国于上世纪末启动了微反应技术的研究,目前有几家高校、科研院所和化工科技企业专注于研究微反应技术,并取得了一些成果,见表1。

表1 我国开展微反应技术研发的机构

(资料来源:公开资料整理)

2017年,绍兴东湖高科股份有限公司收购了拥有最先进微反应技术的德国微反应技术公司埃菲尔德,意味着最先进的微反应技术被引入中国,将为中国的化工产业转型升级提供支撑。

综上,微反应技术近几十年来一直是国内外研究机构和企业关注的热点,国内外开展了大量相关研究工作。微反应技术对一些化学反应有很好的应用潜力,却在基础研究、设备开发等方面还存在着一定局限性,随着国内外不断开展对微反应技术的研究和应用,这些局限有望在几年内被打破,微反应技术正处于快速发展阶段。

微反应技术的发展面临诸多阻碍

⑴微反应器的应用面临技术挑战

微反应器的工业化应用并非适用所有反应,比如原料为固体且无法转化为液体的工艺,无法通过微反应器实现;存在反应平衡,反应过程需要将中间体移除才能进一步反应的工艺,也是微反应技术应用面临的一个挑战。研究表明,微反应器目前适用于20%的精细化工产品。

⑵微反应器的应用需要考虑经济因素

对于反应时间较长的生产工艺,微反应器虽然能通过强大的传质能力将反应时间缩短,但需要依托于较大的设备体积,使用成本过高。因此微反应器的应用需要进一步完善对生产工艺的研究。微反应技术方案的确定需要综合考虑工艺设计、工程实施、设备维护、长期运行是否可靠等诸多因素。

⑶应用微反应技术需要保持正确的思想观念

微反应技术并非万能,有一定的局限性。传统化工技术具有丰富的成功经验,应该将微反应技术和传统化工技术有机结合,推动化工产业健康发展,实现产业转型升级,不能只依靠单一的技术。此外,微反应技术的应用还需要化工从业人员不断更新自身的知识体系,传统的化工领域的“三传一反”理论不适用于微反应,因而如果化工企业人员依然沿用传统的操作方式和管理模式,就会影响微反应技术的产业化进程。

⑷微反应技术人才的培养任重道远

微反应工艺从开发到应用,需要多方面的专业支持,并不是买一台新的设备就能投入生产。微反应器设备需要根据工艺的要求定制设计,也要求匹配的工艺参数,对市场化的技术服务提出要求。企业实施微反应工艺改造,也需要一个专门团队来负责反应工艺、反应设备、安全分析、仪器仪表等诸多领域,目前国内企业在这方面的专业团队还很稀缺。人才的培养是微反应技术应用的发展重点。

结语

微反应器具有常规反应器无法比拟的优势,更加安全环保,产品质量更好,能够实现降本增效的目标;国内外的研究机构和化工医药企业不断开展关于微反应技术的研究和应用,微反应技术处于快速发展阶段;微反应技术的发展还存在诸多阻碍,应当引起研究机构和企业的关注。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论