专属客服号

微信订阅号

全面提升数据价值

赋能业务提质增效

摘要:风能属于清洁可再生能源,可通过风力发电机组转化为电能,目前在我国沿海以及西北地区已得到广泛的应用。捕风叶片作为风力发电机的重要核心部件,当其表面产生缺陷时,会降低发电效率,严重的还会引起结构的倒塌。所以,依靠机器视觉对风力发电机的叶片进行实时跟踪监测变得至关重要。

根据相关数据显示,预计到2020年,全球的风力发电机组总装机容量将达到70953万千瓦,到2030年,这一数字会达到14亿万千瓦,将位居世界前列。我国风力发电机大部分集中在东部沿海以及西部地区,其中沿海区域多飓风、高盐雾、并且各种自然灾害频发,而西部地区昼夜温差大,土地沙漠化比较严重,经常产生沙尘暴,这些恶劣的自然环境都会造成风力发电机叶片的严重磨损。根据相关研究统计,叶片表面粗糙度的增加以及缺陷的积累会致使发电效率降低5%-30%。

小缺陷,大故障

无论什么材质的叶片,在经历多次的沙尘暴、飓风等极具挑战性的自然环境后,均会产生诸如斑点及划痕的表面缺陷,之后逐渐演化成砂眼及裂纹,进而形成麻面。图1即为暴露在自然环境中一段时间之后的叶片表面麻面图。当遇到雨雪、风沙、大雾等天气时,叶片麻面处会聚集较多的水滴及灰尘,变得灰多湿度大,在静电的作用下该处的导电性会急剧增强,当遇到打雷,闪电等气象时,极易招致雷电暴击,导致叶片内部瞬间升温,空压升高,引发叶片的爆裂。

图1 风力发电机叶片表面麻面图

(资料来源:公开资料整理)

目前叶片的检测方式多为人工检测,主要方式包括望远镜观察、地面敲击辨音以及绳索垂降,这些方法费时费力,并且检测精度低,检测结果受到主观影响较大,不能及时有效地检测出叶片的全部缺陷。而机器视觉检测具有精度高、客观、效率高的特点,结合机器视觉就能够对叶片进行实时检测。

机器视觉发展至今,其自动化、智能化的检测技术已经在建筑结构、道路工程及隧道工程中得到了成功应用,但关于风电叶片结构损伤识别的研究很少,因此,如何将机器视觉无损检测技术应用到风电叶片表面损伤识别中就变得很有研究意义。

基于机器视觉的叶片缺陷检测

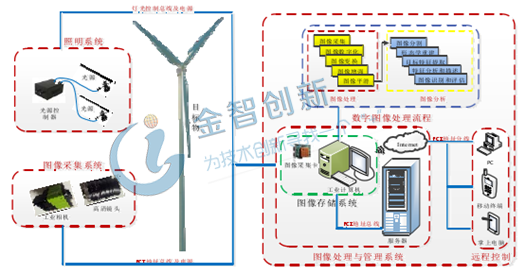

利用机器视觉检测叶片的基本原理是:通过光学成像装置将摄取到的外部图片转化成像素信号,之后经过图像采集装置转换成计算机能够识别的电信号,再对电信号进行增强、滤波、分割等处理,目的是为了增加仿真精度,最后根据特定的需求对图像处理结果进行评估。如图2所示,主要包括照明系统、图像摄取系统、A/D信号转化传输系统、图像电信号处理系统、状态评估系统。

图2 监测系统结构示意图

(资料来源:中国知网)

图像采集的基本原理是光电感应,当暴露在不同强度光下的时候,光学成像设备中感光半导体材料的不同部分会产生不同数量的电荷,产生的电荷量与光亮程度成正比。然后对其施加特定时序的脉冲就能将不同部分产生的信号电荷定向传输到存储器里面,之后通过计算电荷量并使用该数据生成图像。根据风力发电机叶片的宽度、常见斑点、划痕的长宽等不同参数,适合采用的是JAI工业相机以及适用于JAI相机的日本兴和株式会社Kowa品牌下的LM12HC型手动对焦工业镜头。

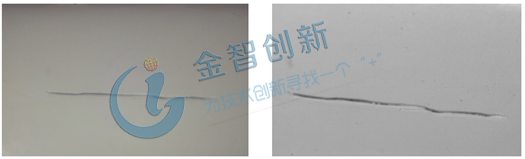

图像处理是机器视觉检测叶片缺陷最重要的环节,决定了最终成像结果的仿真精度,主要技术包括灰度处理、图像滤波以及图像分割。彩色图像中每个像素的颜色是由R、G、B三个分量构成的,每个分量值均在0~255之间变化,这样每一个像素点就可以有1600多万(255*255*255)种颜色的变化范围,而灰度图像是R、G、B三个分量值相等的特殊存在,这样灰度图像中每个像素点的浮动区间只有255种,相比于彩色图像,大大提高了计算机的运算速度。灰度处理之后,图像或多或少会丢失一部分光亮部分,如图3所示,需要通过一定的技术手段还原,经验证,最优的方法是二次方插值法。

![]()

图3 原始图像(左)和经过灰度处理之后的图像(右)

(资料来源:中国知网)

由于各个子系统的干扰以及A/D信号之间转换传输的寄生效应,会产生信号噪声,造成成像失真,所以需要进行滤波处理,经过多次验证,Gabor滤波技术在去噪,保持叶片表面划痕边缘清晰度方面具有明显优势。经过灰度处理、图像滤波就完成了图像增强,之后就是图像分割,通过特定的算法,最终将叶片缺陷部分分割开来。

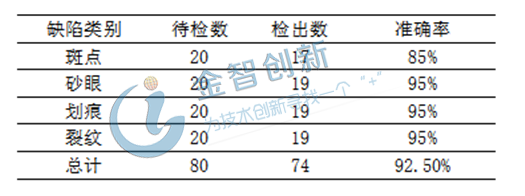

表1 叶片表面缺陷检测结果

(资料来源:中国知网)

系统检测结果如表1所示,叶片表面各种类型缺陷检测的整体准确率达92.5%。其中,斑点类型的缺陷面积比较微小,受采集精度以及后续处理的影响,检测准确率最低,但是也达到了85%,而砂眼、划痕和裂纹的检测率最高,均为95%,这表明基于机器视觉的叶片表面缺陷检测能够检测出绝大部分的叶片表面缺陷。

结语

机器视觉发展到今天,凭借着其检测的精确性、客观性、高效率等优点,将会被广泛地应用于各行各业。目前机器视觉的技术难点表现在两个方面:前端图像的采集精度以及图像的预处理,从而保证最终生成图像的仿真程度;以及深度学习的算法优化,提高检测的准确率。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论