专属客服号

微信订阅号

全面提升数据价值

赋能业务提质增效

【收录专题 |「OLED显示屏」OLED屏幕_显示技术_行业市场分析】

京东方成都B7产线和绵阳B11产线的柔性OLED产能与三星显示A3产线设计产能相当,但由于产能利用率较低,导致京东方柔性OLED面板收入要远低于三星显示。与京东方类似,国内新建OLED产线普遍存在不同程度的产能利用率不足问题,这限制了我国OLED产量的提升。

国内企业OLED技术尚未成熟,产线产能利用率较低

近年来,京东方、华星光电、天马、维信诺等国内面板厂商积极新建OLED生产线,国内OLED产能快速增加;但是与韩国厂商相比,国内OLED产线的产能利用率还普遍偏低,产能释放缓慢。比如,根据DSCC统计数据,2021年第一季度京东方第6代OLED产线B7的产能利用率仅为35%,而三星显示的第6代OLED A3产线的产能利用率在2020年下半年就已达到94%,同样LGD的第6代OLED E6产线产能利用率也达到85%以上。

导致国内OLED产能释放缓慢的主要原因在于国内面板厂商OLED生产工艺还不成熟,核心蒸镀工艺优化相对不足,导致生产线产品良率较低,不能满足客户标准,难以打开下游终端应用市场。以京东方为例,由于其OLED面板产品良率不及预期,2021年7月苹果公司不得不将与京东方的Ipad小尺寸OLED订单转移至三星显示和LGD。

蒸镀技术的关键在于FMM的精密贴合和套合,技术经验缺失限制国内OLED产品良率

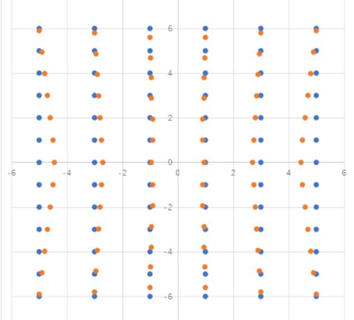

AMOLED是当前最为成熟的中小尺寸OLED面板生产工艺,分为前板段、背板段和封装三段工艺,国内面板企业在前板段和封装段并不存在技术障碍,而背板段的蒸镀环节难度最大,是影响OLED良率的关键所在。在蒸镀环节,用于蒸镀的玻璃基板必须与精细金属掩板(FMM)紧密贴合,并且FMM的slot开孔还必须与玻璃基板上阳极图案准确套合,否则会产生混色不良问题。因此,决定蒸镀环节良率的关键因素是FMM与玻璃基板的精准贴合和套合。

首先,影响贴合精度的主要因素是FMM的精细度,但是当前国产FMM精细度与国外产品还存在较大差距,这导致FMM与玻璃基板贴合不够紧密,因此,提升国产FMM产品质量就成为解决蒸镀良率低的有效途径之一。其次,控制好FMM张网精度(PPA)是解决蒸镀目标像素位移的主要手段,这需要根据蒸镀经验总结出金属掩板的PPA变化规律,并在张网过程中予以相应补偿,目前国内OLED面板企业缺少FMM的PPA相关数据,张网补偿不够精确,导致套合出现偏差。总体来说,目前国内面板厂商对OLED技术并未取得全面突破,蒸镀环节或多或少都存在金属掩板贴合和套合方面问题,导致国产OLED良品率不足。

图1 蒸镀套合趋势图(蓝色为设计点位,棕色为实际蒸镀位置)

(资料来源:五度易链行业研究中心整理)

印刷OLED技术产品理论良率高,国内企业正加紧攻克技术、设备难点

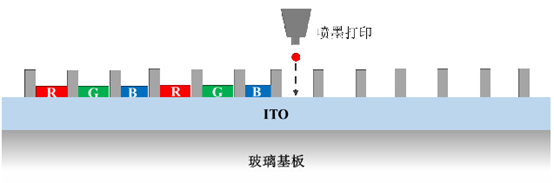

当前商业应用的大尺寸OLED技术工艺主要是LGD的WOLED技术和三星显示的QD-OLED技术,也均采用蒸镀工艺;但是大尺寸FMM精细度更难以控制,采用传统蒸镀技术生产大尺寸OLED面板产品良率会更低。印刷OLED技术原理与蒸镀OLED技术迥异,其采用喷墨打印方式将R、G、B 三色材料按需涂膜于基板上,定位精度可控制在微米之内,而且不需要掩膜板,理论上印刷OLED产品良率要高于传统蒸镀技术,并且发光材料利用率也较高。

图2 喷墨打印R、G、B材料示意图

(资料来源:五度易链行业研究中心整理)

目前主流的印刷工艺基本上采用压电式,但是在实现印刷OLED商业应用方面还存在技术和设备方面难题。在设备方面,由于印刷工艺精度要求严格,上游设备厂商的油墨喷嘴精度还不能满足喷墨打印要求;技术方面问题主要在于油墨的配比和气泡控制不够理想,印刷OLED面板分辨率还较低。总体来看,当前印刷工艺尚处于技术研发阶段,印刷工艺的产业链不够成熟,限制了技术的实际应用。为尽快提升国内OLED生产水平,国内面板厂商正在加快印刷OLED技术和设备的攻关,目前华星光电已取得一定技术突破,推出了其印刷OLED电视显示屏样品,并规划将在广州建设一条印刷OLED生产线。为解决设备方面问题,华星光电也已与日本JOLED展开深度合作来开发印刷工艺设备。

结语

近年来国内OLED产能增长迅速,我国已成为继韩国以后第二大OLED生产国,但是当前国内产线依然面临产能利用率不足问题,这主要是由于国内OLED工艺技术不成熟、产品良率低所致。国内企业可以从优化蒸镀工艺和印刷OLED替代技术方面着手,提升产品良率和产能利用率。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论