专属客服号

微信订阅号

全面提升数据价值

赋能业务提质增效

摘要:2013-2017年期间,我国工业机器人行业发展迅速,虽然我国自主工业机器人核心技术近年来日趋成熟,但与日德等工业机器人强国相比,技术差距仍然显著。本文从工业机器人核心零部件、我国工业机器人技术发展路线、核心零部件国内外技术差距等维度进行了研究和分析。

工业机器人是促进我国工业向智能化、自动化升级转型的重要抓手,伺服电机、控制器、减速器等核心零部件部分先进技术缺失是制约我国工业机器人自主研发、自主生产的主要因素。

我国自主技术有待突破,伺服电机、控制器、减速器是未来重点攻坚领域

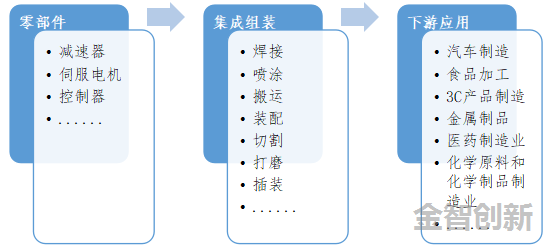

从工业机器人产业链来看,减速器、伺服电机、控制器等核心零部件研发能力制约国产工业机器人供给能力及产品品质,未来汽车制造、食品加工、3C产品制造等下游领域自动化需求将显著提升,或倒逼上游核心零部件实现技术突破及品质提升。

图 1 工业机器人产业链

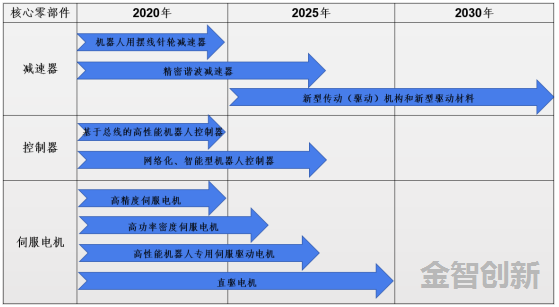

从我国工业机器人核心零部件自主技术发展路径来看,我国自主技术尚处突破期,研发能力处于上升期,与日德等国差距显著,未来有较大提升空间。其中工业机器人减速器自主技术研发周期较长,预计2030年可实现在新传动(驱动)机构和新型驱动材料领域的技术突破;我国工业机器人控制器自主技术是核心零部件中与国外技术差距最小的一个,预计2025年前可突破该领域尖端技术。

表 1 我国工业机器人核心零部件技术路线

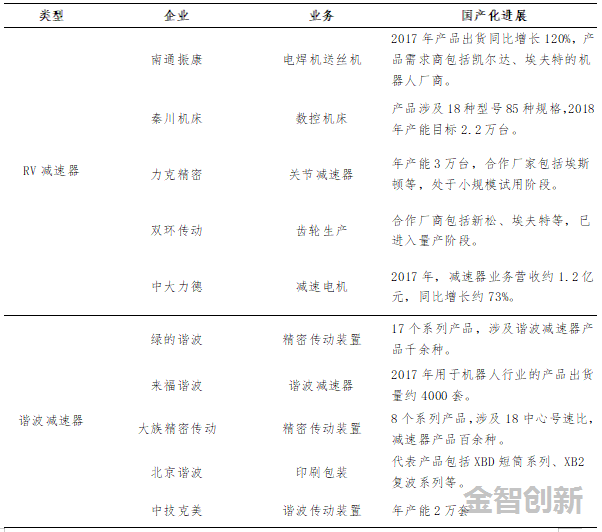

精密减速器自主技术实现突破,国产产品精度及持久度尚需提升

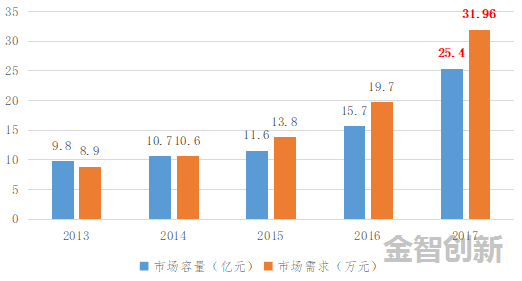

截至2017年,进口产品约占国内工业机器人减速器市场份额的80%,国产产品市场份额约20%。虽然我国工业机器人精密减速器自主技术近年来实现突破,谐波减速器技术发展迅速,由我国自主研发、生产的部分谐波减速器产品已经实现量产,但是我国自主产品在精度及使用寿命方面与日德产品差距明显,短期内很难实现完全替代。造成上述差距的主要原因有两方面:一是工业机器人减速器产品对轴承以及齿轮的精度要求极高,目前我国数控机床技术还处在追赶期,我国与德日等精密制造强国相比在制造工艺与基础材料方面均存在显著差距,目前尚难完全满足工业机器人减速器产品的精度需求;二是国外企业经过半个多世纪的技术积累与沉淀,已经对制作工艺、核心技术、核心算法有了深刻的理解,这是国内企业在核心工艺及技术方面短时间内无法迅速实现赶超的重要因素。

图 2 中国工业机器人减速器市场容量及需求量

(数据来源:公开资料整理)

表 2 2017国内工业机器人减速器国产化进程

国内伺服电机以进口品牌为主,差异化竞争是国产品牌实现突破的主要方式

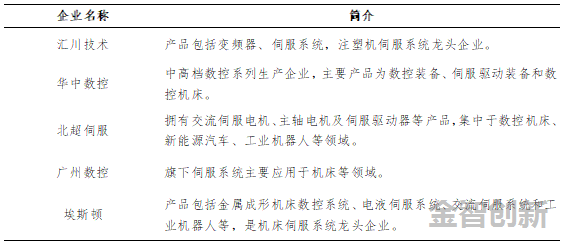

截至2017年,国外品牌仍占据我国伺服电机市场的主要份额,日系及欧系品牌是占有市场份额最高的外资品牌。其中,日系品牌(松下、三菱、安川)市场份额占比高达45%,其凭借良好的产品性能和富有竞争力的价格优势垄断了中小型OEM市场;欧系品牌(西门子、施耐德等)市场份额占比约30%,产品主要分布在高端市场。现阶段,汇川技术、埃斯顿、华中数控、英威腾等国内工业机器人伺服电机主要厂商,凭借在液压行业、包装机械、注塑机械伺服电机等原有领域的技术积累,已经实现向机器人专用伺服电机领域的突破,进而通过在细分产业领域的差异化竞争提升国产品牌的市场竞争力。

表 3 国内伺服电机主要厂商

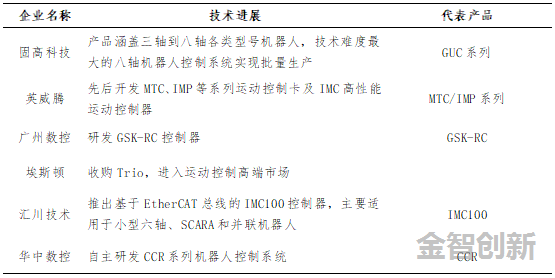

工业机器人控制器是国内外技术差距最小的核心零部件

截至2017年,我国工业机器人控制器主流供应商包括Delta Tau、Gail、TRIO、固高科技、埃斯顿、广州数控等中外企业,其中固高科技在PC based控制器领域市占率接近50%;埃斯顿成功并购TRIO,实现进军高端运动控制方案领域的重要一步。总体来看,国产控制器在硬件上与国外产品相差不大,差距主要体现在算法和兼容性方面。

表 4 国内控制器主要厂商

结语

虽然近年来我国工业机器人核心零部件技术突破显著,控制器领域相关技术已和国外差距较小,但在伺服电机及加速器领域国内外技术差距仍然显著。未来我国工业机器人核心技术发展将集中在伺服电机和减速器等方面,涵盖精密谐波加速器、新型传动(驱动)机构和新型驱动材料等重点技术领域。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论