专属客服号

微信订阅号

全面提升数据价值

赋能业务提质增效

摘要:功率半导体是半导体行业的细分行业,虽不像集成电路一样被大众熟知,但其重要性不可忽视。中国高铁,智能电网,电动汽车,光伏逆变器,电源,电子产品等产品中,功率半导随处可见其身影。没有功率半导体就像人类不能吃饭一样,任何电动化的设备将不能工作。功率半导的作用通俗来说是提供设备所需电能和保证电能的良好状态。其中IGBT是功率半导体较为重要的一种,称之为电力行业中的“CPU”。

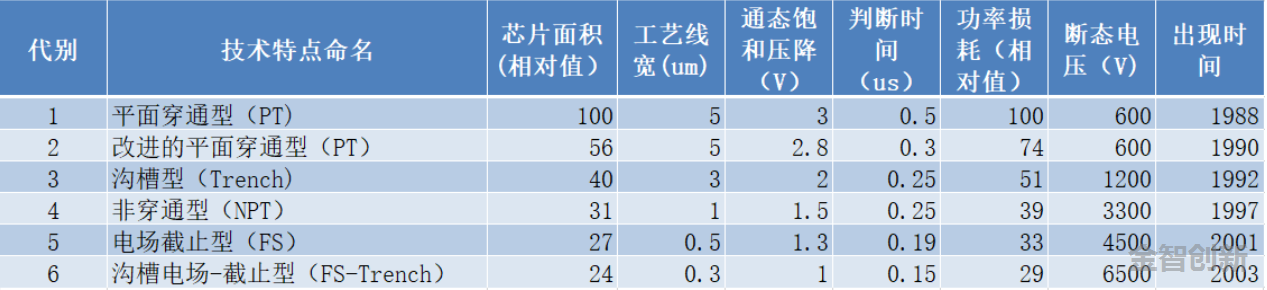

IGBT已发展到第6代

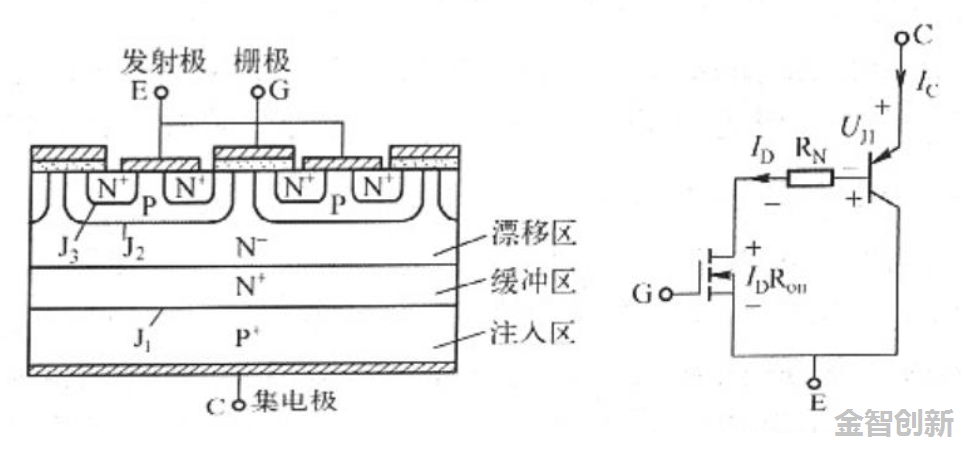

IGBT(绝缘栅双极型晶体管),是由BJT(双极结型晶体三极管)和MOS(绝缘栅型场效应管)组成的复合全控型-电压驱动式-功率半导体器件,其具有开关特性,是电力电子器件重要的控制元件。IGBT不仅有MOSFET的高输入阻抗特性而且同时具备了GTR的低导通压降的优点。GTR饱和压降低,载流密度大,但驱动电流较大;MOSFET驱动功率小,开关速度快,但导通压降大,载流密度小。IGBT综合了以上两者的优点。

图1 IGBT内线结构及简化的等效电路图

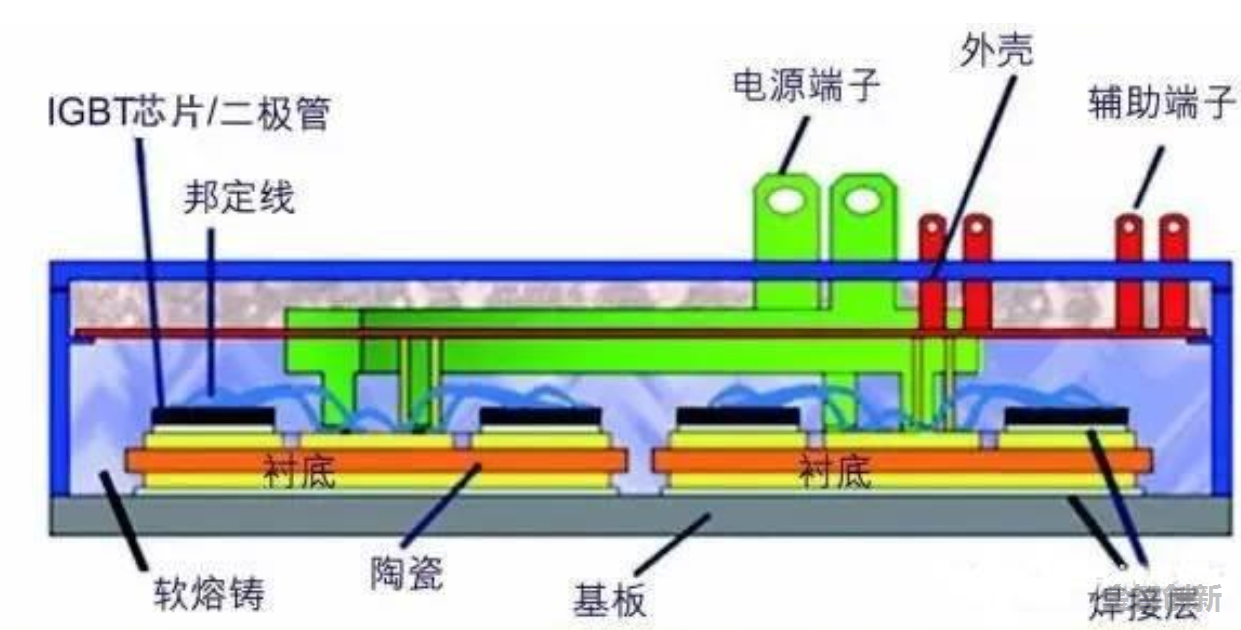

图2 IGB功率模块组成

IGBT第一代产品是平面栅穿通(PT)型IGBT,这一阶段的IGBT产品电压还较低,基区厚度通常较高,从几十到一百多微米不等。所以IGBT芯片开关速度普遍不高,且不宜并联使用,短路能力也较差。

表1 IGBT各代性能参数对比

到第四代NPT型器件,基区和漂移区有了较大改进,击穿电压有了较大的提升。FS型增加了电场终止层,芯片可以做到更薄,硅片厚度较NPT减薄了约1/3,并且进一步降低了关断时间与功率损耗。第五代是是第四代产品“透明集电区技术”与“电场中止技术”的组合。第六代产品是在第五代基础上改进了沟槽栅结构,电压耐受度进一步提高,芯片面积、功耗都有所减少。

IGBT应用领域广,汽车和工业是主要市场

IGBT与一般的半导体产品如集成电路一样,产业链基本由设计、制造、封测等环节。但重点有所不同,IGBT设计方面较难,不需要低纳米级的工艺制程。IGBT属于功率半导体,其散热设计较集成路有更高的要求。

图3 IGBT产业链简化图

IGBT单管包括单片IGBT,以及和续流二极管集成封装的产品,广泛应用于通用逆变器、太阳能逆变器、不间断电源(UPS)、感应加热设备、大型家电、焊接以及开关电源(SMPS)等领域。功率模块是比分立式IGBT规模稍大的产品类型,用于构造电力电子设备的基本单元。广泛应用于新能源汽车,工业自动化,光伏,风力发电,智能电网等领域。

IGBT是功率半导体一种,在功率半导体市场占比近20%,从应用市场划分来看,汽车和工业是IGBT最主要的两个市场,占比分别达到27%和28%,两个领域市场份额。

国内IGBT产业链已有基础

目前中国IGBT行业已经能够具备一定的产业链协同能力。如设计方面有中科君芯、西安芯派等,制造方面,中芯国际、华润上华、上海先进、华虹等,模组环节有中车西安永电、爱怕克、南京银茂等。IDM厂商有比亚迪,中车时代等。但我国IGBT芯片依然有近90%依赖进口,高端产品基本被欧美、日本企业垄断。如英飞凌、三菱、富士电机、东芝、ABB、仙童等。其中,西门康、仙童 (Fairchild)等企业在消费级IGBT领域处于领先地位;ABB、英飞凌、三菱电机在中等电压的工业级IGBT领域优势明显;在3300V以上高电压等级的领域,英飞凌、ABB、三菱三家公司几乎属于垄断地位,代表着国际IGBT技术的最高水平。

我国已具备一定的技术能力和规模化生产能力。600V、1200V、1700V/10~200A的IGBT芯片具备产业化能力,3300V、4500V、6500V/32~63A的IGBT已研发成功,并进入量产阶段。据最新的消息,我国IDM厂商比亚迪在刚刚过去的2018年12月份发布了自己的IGBT4.0技术。其产品电流输出能力较当前主流的IGBT产品提高了15%,综合损耗降低了约20%,温度循环寿命可提高到当前产品的10倍以上。在1200V车规级IGBT芯片的晶圆厚度上,比亚迪减薄到了120um,已处于全球先进水平。从车规级性能及发布的消息看,比亚迪已经具备与国外品牌竞争的能力,但后续的量产、稳定性等方面还需要进一步观察。可以说比亚迪是当前中国IGBT的代表企业,是唯一一家拥有IGBT完整产业链的企业。

国内另一家影响比较的企业是中车旗下公司-株洲中车时代。目前拥有8寸IGBT生产线,具备年产12万片芯片及100万只IGBT模块生产能力。公司主的产品为1200V-6500V高压模块,主要满足当前中国高铁动力IGBT芯片及模组需求。

IGBT制造难度大,国内产业链配套不齐全

晶圆制造、背板减薄和封装工艺是IGBT制造技术的主要难点。IGBT的加工过程主要为三步:衬底加工、芯片制造和封装。国外IGBT 技术起步较早,在设备、材料、芯片设计和晶圆制造上已经构筑了较高的壁垒,国产IGBT芯片的主要工艺设备和衬底片,乃至高端芯片都必须从国外采购。而封装层面上,国内产品的功率密度、散热性能、可靠性以及模块设计等指标也严重落后于国际IGBT厂商。

国内大尺寸晶圆制造落后于国外。晶圆是半导体制造的基础材料,目前主要是硅材料为主。按直径分可分为4/6/8/12寸。晶圆越大,单片晶圆产出的芯片就越多,在制造加工流程相同的条件下,单位芯片的制造成本会更低。但晶圆直径越大,加工时离晶圆中心就越远地方,容易产生坏点,后续加工对设备的要求也更高。目前国国际龙头厂商,如英飞凌,已经实现12寸晶圆的IGBT芯片量产。而我国基本掌握6寸晶圆制造水平,8寸晶圆加工技术还未能很好的成熟化。

IGBT背面工艺、减薄工艺技术要求高。一般来说,特定耐压指标的IGBT器件,芯片厚度需要减薄到200-100μm;对于要求较高的产品,甚至需要减薄到80μm。当硅片厚度减到 200-100μm 的量级,硅片就极易破碎和翘曲,给整个加工流程带来较大困难。目前国内普遍可以将晶圆减薄到175μm,2018年12月份比亚迪公布能将晶圆减薄到 120μm。英飞凌制造的IGBT芯片最低可心减薄到40um。

背面工艺,包括背面离子注入,退火激活,背面金属化等工艺步骤,由于正面金属的熔点的限制,背面工艺必须在低温下进行(不超过450°C),其中退火激活这一步难度极大。

IGBT封装的主要目的在于散热,而散热的关键是材料。自第六代技术以后,各大厂商开始重视IGBT的封装技术研究。在IGBT封装材料方面,日本在全球遥遥领先,德国和美国处于跟随态势,我国的材料科学则相对落后。车用IGBT的散热效率要求比工业级要高得多,逆变器内温度最高可达 120°C,同时还要考虑强振动条件,车轨级的IGBT要求远在工业级之上。

国内设备配套困难。国内IGBT工艺设备购买、配套十分困难。每道制作工艺都有专用设备配套。其中有些设备国内没有,或技术水平达不到。如:德国的真空焊接机,能把芯片焊接空洞率控制在低1%,而国产设备空洞率高达20%到50%。国外设备出口还有限制,例如薄片加工设备,日本产的表面喷砂设备等,并不对中国出口。IGBT生产过程要求高标准的空气净化系统,世界一流的高纯水处理系统。这些都给IGBT制造带来了非常大的难度,国内起步晚,经验不足,想制造出合格的产品非常不易。

IGBT的制造必须有集产品设计、芯片制造、封装测试、可靠性试验、系统应用等成套技术。并且需要具备高自动化、专业化和规模化程度大功率IGBT制造设备。往往一个IGBT项目投资额需高达数十亿元人民币,这只是投资额,在后续的市场中仍需面对国际厂商的竞争压力。

2017年发布的《电力电子器件产业发展蓝皮书》中建议,在2016~2020年,市场方面硅基MOSFET、FRD的国内市场占有率达到一定的份额,在关键材料方面,形成硅基电力电子器件所需全部材料、碳化硅6英寸单晶和厚外延材料;在关键电力电子器件方面,硅基IGBT、MOSFET、FRD形成系列化产品,综合性能达到国际先进水平。专家客观提出的目标建议,明显感受到国内功率半导体技术与国外的差距,国内厂商及技术水平还不足以在全球竞争中占有一席之地。

结语

IGBT是功率半导体的重要产品,在电力电子器件中扮演了重要的角色。国内产业起步晚,与国际相比,存在巨大的差距。目前国内虽已经具备了一定的产业基础,从半导体设备到芯片制造加工过程中,技术水平,制造工艺,材料,封装技术都远远落后国际领先厂商,近90%的产品还依赖进口。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论